Nachhaltigkeit ist der einzige Schlüssel für die Sicherung unserer Zukunft. Unsere Green Steel Strategy umfasst drei Kernbereiche:

zur Substitution fossiler Energieträger

für klimaneutrale interne und externe Logistik

für die Reduktion des Ressourceneinsatzes

Stahlwerk Thüringen verpflichtet sich dem Recycling-Gedanken: bereits seit 1995 verwenden wir als Grundlage für unseren Stahl ausschließlich Stahlschrott, welcher im Elektro-Lichtbogenofen geschmolzen wird. Damit senken wir die CO2-Emissionen im Vergleich zu Stahlwerken der Hochofen-Route um deutlich mehr als 50%. Jedes Jahr sparen wir so über eine Million Tonnen CO2 ein – das entspricht dem Volumen von 210 Cheops-Pyramiden.

laut unserer EPD nach ISO 14025 und EN 15804+A1

laut unserer EPD nach ISO 14025 und EN 15804+A1

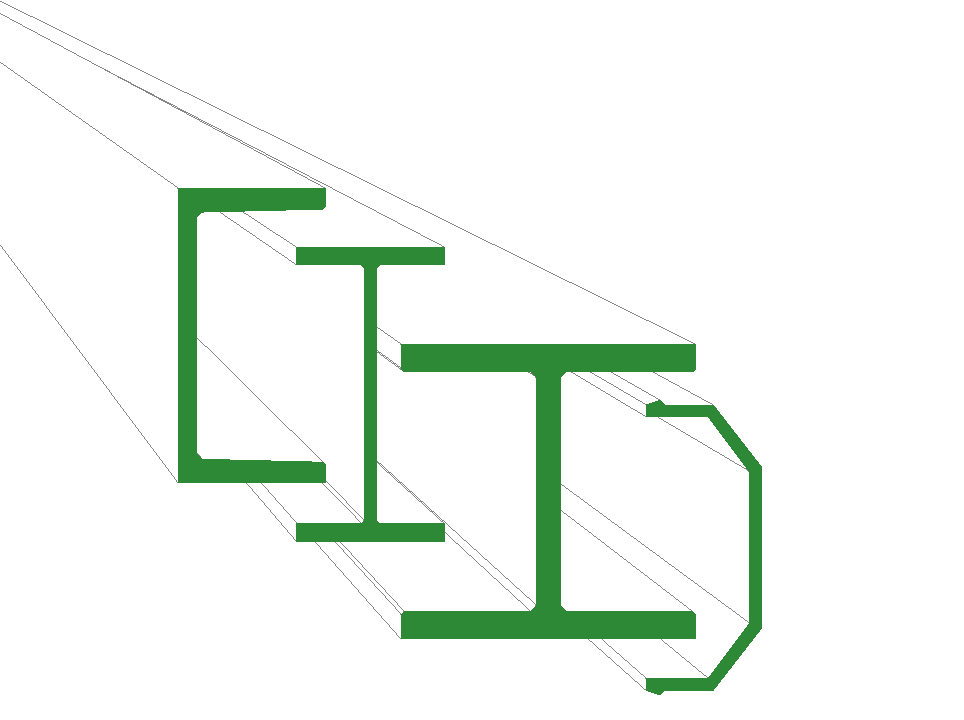

Die Nachfrage nach Grünem Stahl steigt: immer mehr Kunden legen Wert auf ihre CO2-Bilanz. Mit unserer Produktionspalette aus Formstahlprofilen, Stahlschwellen und Sonderprofilen unterstützen wir sie dabei.

Europäische Bahnen, die wie wir eine konsequent nachhaltige Geschäftspolitik verfolgen, unterstützen wir bei der Dekarbonisierung: Stahlwerk Thüringen beliefert alle Infrastrukturprojekte der Bahnen Europas ausschließlich mit SWT Stahlwerk Thüringen Green Steel®. Diese Anwendungen umfassen:

Alle Bauprojekte für erneuerbare Energien wie beispielsweise Offshore-Windparks beliefern wir weltweit mit SWT Green Steel.

für die gesamte Produktpalette sofort verfügbar

Leiter Verkaufskoordination,

verantwortlich für Produktmanagement

Stahlwerk Thüringen ist ein Tochterunternehmen von CSN – Companhia Siderúrgica Nacional.